Existe um patamar de custos mínimos em SC? Como saber se a organização opera com este custo ótimo?

A competitividade dos mercados globalizados pressiona as empresas para a constante redução de custos de seus produtos. Excesso de oferta e clientes mais exigentes criam condições para que o preço dos produtos no final da Supply Chain seja um parâmetro essencial para a sustentação do negócio. O custo dos serviços associados nos processos da Cadeia de Suprimentos podem inviabilizar a venda do último elo. Mas até onde estes custos poderão ser reduzidos? Qual o caminho para viabilizar as oportunidades? Qual o papel das tecnologias que estão chegando?

Introdução

Com a progressão da globalização do livre comércio entre os países e consequente ampliação da concorrência nos mercados locais de empresas mundiais, os preços dos produtos considerados bens de consumo ou mesmo os bens duráveis vêm sofrendo uma forte pressão no sentido de redução de seus valores. Para manter suas margens de lucro, as empresas oferecem atualizações constantes de seus produtos e novas tecnologias embarcadas, entendendo que estas tecnologias podem ser desde vitaminas em biscoitos até inteligência artificial em empilhadeiras. Mesmo com estas inovações constantes e lançamentos periódicos, o grande desafio de redução dos custos continua a direcionar as ações dos executivos, buscando fornecedores alternativos, matérias primas mais econômicas e cadeias de suprimentos mais eficientes. As cadeias de suprimentos ou Supply Chains são responsáveis por uma parte significativa dos custos totais dos produtos, desde a origem de matérias primas, os transportes nas diversas etapas de beneficiamento ou transferência entre elos da cadeia, os estoques armazenados em Centros de Distribuição, a movimentação interna dos produtos, as embalagens adequadas aos transportes e a geração da documentação obrigatória entre as etapas comerciais. O alinhamento destas etapas, considerando os impactos entre os elos da Supply Chain, é uma das características chave para a obtenção do melhor custo total da Supply Chain. Mas até que ponto o alinhamento dos elos da cadeia e outros fatores poderão trazer o benefício de custos menores? Existe um limite para esta redução?

O Mercado e a Supply Chain

Nas últimas décadas, novos competidores globais entraram no mercado com uma estratégia de manufatura baseada em baixo preço e baixo custo. A China é um exemplo mais marcante, com milhares de fabricantes de produtos de consumo a preços 80% a 90% mais baratos que em outros países. A eliminação das barreiras de comércio e a desregulamentação de muitos mercados aceleraram essa tendência de permitir que novos players entrassem rapidamente no mercado. Outro fator que também empurrou para baixo os preços de mercado foi a excessiva capacidade produtiva perante a demanda.

Com a explosão das vendas dos smartphones, os consumidores passaram a pesquisar na internet os melhores preços para seus produtos desejados, mesmo que com a intenção de comprá-los nas lojas físicas. Algumas empresas adotaram uma diferença de preços entre a loja física e a internet em função do serviço prestado na loja e da disponibilidade imediata dos produtos, mas outros negócios entenderam que o valor percebido pelo consumidor com relação à disponibilidade dos produtos não viabilizaria um sobre preço tão representativo.

Mesmo antes dos efeitos de achatamento dos preços da globalização, as empresas nas últimas décadas vinham promovendo redução de custos em seus negócios para tornar o preço dos seus produtos mais competitivos no mercado que atuavam. No início, as empresas procuraram reduzir seus custos internamente, através de processos mais eficientes, redução do quadro de pessoas (reengenharia e downsizing) e utilização de materiais alternativos.

Segundo Martin Cristopher, desde o início do século XX as empresas já haviam percebido que a supply chain impactava os custos totais de forma representativa. As empresas perceberam que poderiam transferir os custos dos seus estoques para os próximos elos da cadeia, como ainda fazem atualmente, muitas empresas com seus distribuidores. Fomentados pelo objetivo de alcançar metas mensais de faturamento, que estão mais relacionadas com as promessas de bônus para seus executivos do que a um processo de redução de custos para a Supply Chain, os estoques são transferidos em grandes quantidades para os distribuidores, atacadistas e varejistas, em um prazo muito curto de tempo. Os custos totais ficam ainda maiores nesta situação, pois para poder repassar esse estoque aos seus parceiros na cadeia, os fornecedores acabam por reduzir o preço de seus produtos além do razoável, impactando as suas margens e aumentando os custos das operações de distribuição, oneradas pelo excesso de capacidade para movimentar e armazenar um volume concentrado de produtos em muito pouco tempo. Isto sem falar no caixa das empresas distribuidoras que fica pressionado com o alto volume comprado sem tempo suficiente para ampliar seus recebíveis, utilizando de descontos de duplicatas em bancos para honrar com seus compromissos financeiros.

No caso do Brasil, desde a época da inflação alta, as empresas procuram vender seus produtos antes da virada do mês para aproveitar os preços não reajustados e atingir seus objetivos de volume e faturamento. Isso trouxe um costume aos mercados B2B de concentração de vendas próximas aos últimos dias do mês e que vem onerando as cadeias logísticas da maior parte dos negócios. Todas as capacidades de armazenagem, movimentação e transporte estão baseadas no atendimento com menor prazo possível desses movimentos de concentração de vendas nos finais dos meses. Varejistas ficam super estocados no início dos meses para oferecer uma gama grande de produtos aos seus clientes, que recebem seus saldos de salários também concentrados no início de cada mês. A prática é tão comum que as filas de espera das entregas são bem conhecidas pelos fornecedores. Os distribuidores concentram suas vendas no fim do mês, atendendo esses varejistas com grandes volumes de diversos produtos. Como a sua área de atuação é muito ampla, geograficamente e pelos produtos que oferecem, os distribuidores e atacadistas devem comprar uma quantidade muito grande de seus produtos junto aos fornecedores. Para que isso funcione, atacadistas e distribuidores devem possuir um ou vários centros de distribuição que permitam receber e armazenar uma grande quantidade de estoque para sustentar a sua distribuição, que deve ocorrer no menor prazo possível, abastecendo seus clientes varejistas. Esse raciocínio segue para os seus fornecedores, que passam grande parte do mês produzindo para estocar, aguardando os pedidos de seus clientes no fim do mês. Todo esse acúmulo de estoques, em vários pontos da cadeia de suprimentos, geram custos altos para todos os seus participantes. Os custos aparecem na forma de capital empregado em seus produtos, na infraestrutura necessária para armazená-los, nos excessos em recursos de equipamentos, de pessoas e de carga de trabalho, todos com foco de produzir e armazenar para atender grande parte de suas vendas concentradas em poucos dias do mês.

Analisar os custos da organização apenas entre as quatro paredes implica em resultados muito limitados. A concorrência de custos e preços se dá atualmente entre as diversas cadeias de suprimentos envolvidas nos negócios. Ao reduzir os seus custos internamente apenas, as empresas poderão gerar custos maiores para a Supply Chain. A competição ocorre nos preços e serviços associados aos produtos no final dessa cadeia logística. Se um ou mais elementos dessa cadeia tiver seus custos elevados, toda a cadeia perde valor, pela ausência de competitividade ou pela redução das margens de lucratividade.

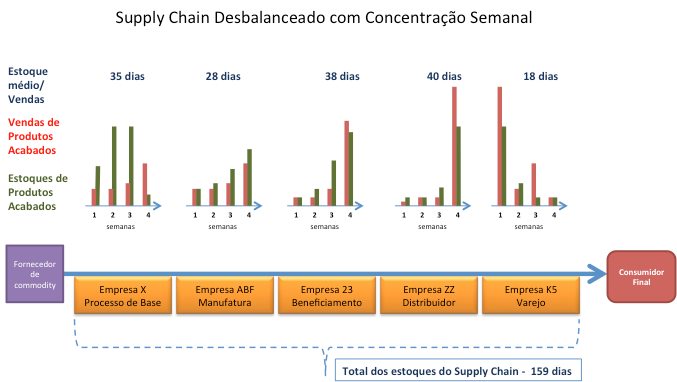

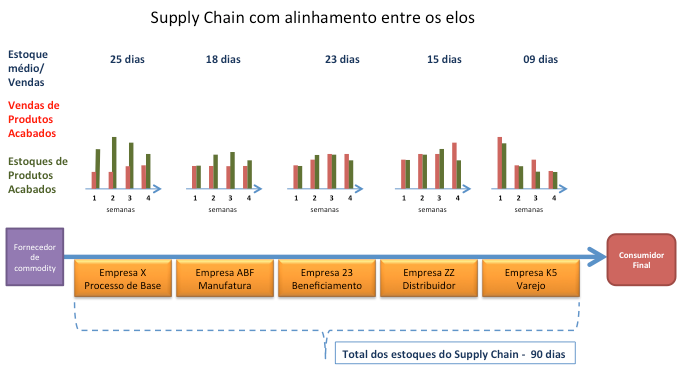

Grande parte dos custos que poderiam ser reduzidos estão relacionados com a ausência de transparência e visibilidade da Supply Chain entre seus participantes. Isso significa que a falta de condições de clareza para entender a cadeia logística como um todo e particularmente, em compartilhar informações na cadeia entre os participantes de cada elo, limita muito as oportunidades em manter esta cadeia com custos mais baixos. Essa falta de habilidade parece ainda maior quando falamos dos negócios no Brasil. O receio de trocar informações entre parceiros de negócio se confunde com poder de negociação de cada um em suas relações comerciais. Considerar os elos da cadeia como oportunidades de redução de custo através do relacionamento mais estruturado e com maior qualidade de informações permitirá que todos ganhem mais. As Figuras 1 e 2 mostram bem este modelo atual de desbalanceamento e do modelo alternativo de alinhamento das oportunidades para a obtenção de custos menores. Os estoques no ciclo acumulam 159 dias no modelo desalinhado enquanto que com o alinhamento o acumulado é de 90 dias.

Figura 1 – Supply Chain com desbalanceamento e desalinhamento – Estoques na cadeia acumulam 159 dias

Figura 2 – Supply Chain com alinhamento no fluxo de produtos entre as etapas – Estoques na cadeia acumulam 90 dias

Este desequilíbrio de alinhamento da Supply Chain, na forma de excesso de estoques em cada elo da cadeia, gera não somente um alto custo de capital para os participantes, como a necessidade de um preço maior no final para compensar os efeitos da falta de visibilidade e de transparência.

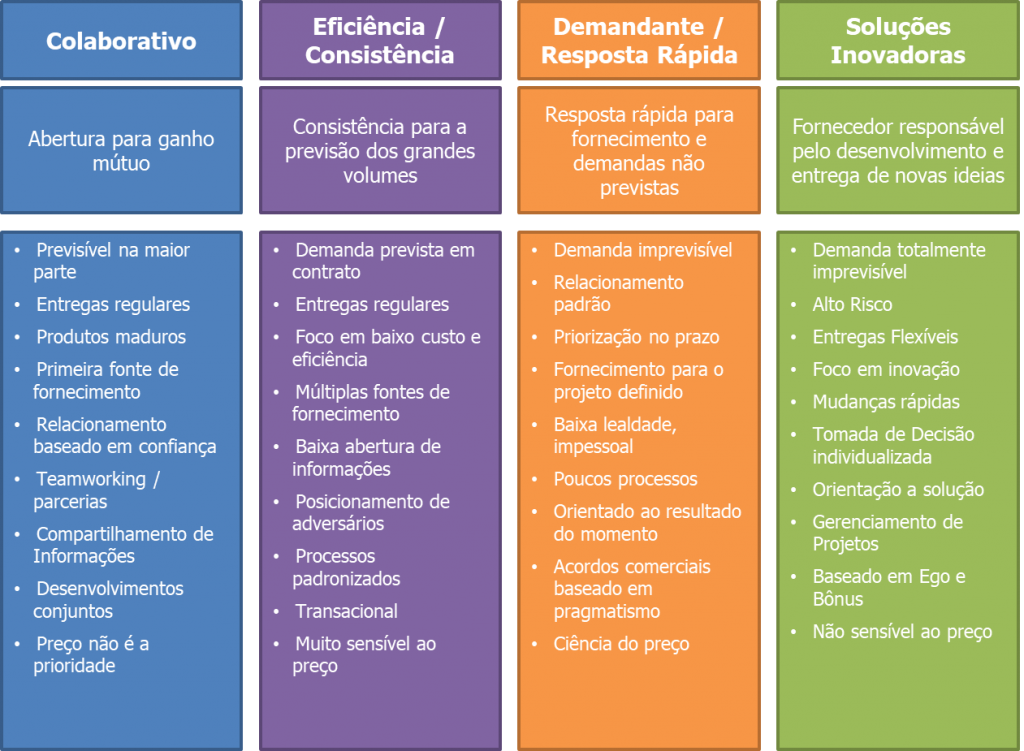

Mas será possível transformar estoque em informação qualificada e ao mesmo tempo oferecer um bom serviço ao cliente final com menores custos? Claro que nem todos os mercados poderiam trabalhar dessa forma. Martin Cristopher identificou quatro tipos diferentes de empresas que tratam o balanço de estoque na cadeia logística com base em suas peculiaridades e comportamentos, sendo chamadas de: colaborativos, eficiência/consistência, demandantes/rápida resposta, soluções inovadoras.

- Colaborativos – desejam trabalhar mais próximos de seus parceiros para gerar ganhos mútuos – são mais previsíveis, com entregas regulares, produtos maduros, relação de confiança com troca de informações e desenvolvimento conjunto.

- Eficiência/Consistência – são consistentes quanto aos grandes volumes negociados – demanda baseada em contrato, entregas regulares, foco em baixo custo, múltiplas fontes de fornecimento, pouca troca de informação e imposição pela força.

- Demandantes/Resposta rápida – necessitam de resposta rápida na necessidade de suprimentos não previstos – relação de commodity, com urgência e fornecimento baseado na condição da ocasião, baixa lealdade, foco em resultado imediato, preço é o que importa.

- Soluções Inovadoras – novas ideias para desenvolvimento e fornecimento – demanda imprevisível, alto risco, foco em inovação, troca rápida, decisão individual, orientação à solução, não é sensível a preço.

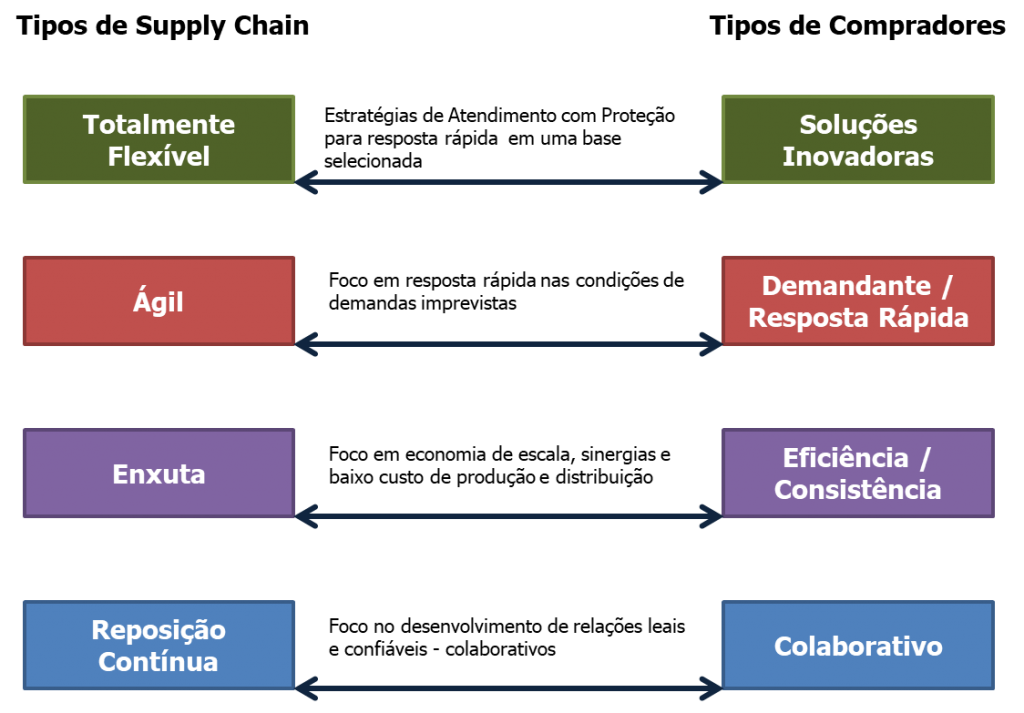

Para cada tipo de empresa, com seu respectivo comportamento, podem-se associar diferentes tipos de cadeias de suprimento, tais como: totalmente flexível, ágil, enxuta ou reposição continua.

Figura 3 – Diferentes Tipos de Compradores e suas características de relacionamento entre os elos (adaptado de Martin Cristopher)

Apenas para a Supply Chain de reposição contínua que se pode obter um alinhamento otimizado para o fluxo de fornecimento e de informações, pois é a base de valor praticada pelo tipo de empresa. Os principais requisitos deste tipo de relacionamento são a confiança mútua no desenvolvimento do negócio, o alinhamento dos valores praticados pelos profissionais participantes, a garantia dos serviços prestados, a conformidade de processos e práticas e a troca de informações essenciais para todos os envolvidos, não em apenas uma direção.

Os outros tipos restringem o alinhamento em camadas mais superficiais, evitando o envolvimento no negócio do parceiro ou elo, considerando que este tipo de comprometimento pode prejudicar sua gestão do negócio, ou mesmo abrir espaço para intervenções não desejadas pela direção. Claro que estes diferentes alinhamentos produzem custos diferentes e são baseados em outras premissas de negociação de valor. Quando abordamos o negócio de commodities de produtos do agronegócio, por exemplo, as empresas de trading buscam na oportunidade do valor de mercado, regido por bolsas internacionais, a melhor opção de compra e venda de seus produtos, em um jogo de risco com volatilidades associadas a informações de oferta, demanda e notícias de impactos climáticos de diversos países e negócios. Entender que a variação do preço do petróleo impacta o consumo de açúcar nos mercados futuros é uma associação pouco comum e que exige estudos profundos de muitas outras variáveis de mercado.

O fundamental é perceber que diferentes propostas de valor implicam em Supply Chains com características diferentes, impactando em: custos, processos, serviços, tecnologias, gestão, capacidades, infraestrutura e profissionais. A gestão das interfaces entre os diversos elos, independentemente se clientes colaborativos ou demandantes, por exemplo, é uma atribuição que poderá trazer custos menores para todos os envolvidos, mesmo que apenas em único negócio entre as partes. O alinhamento proporcionará melhores práticas nos serviços associados à cadeia de suprimentos, com custos menores a serem absorvidos pelos elos, uns mais que outros, mas com potencial para entregar um valor percebido e um preço mais competitivo no final da cadeia. A oportunidade de substituir estoque por informação deve ser considerada mesmo que existam barreiras para a transparência e a visibilidade das informações. Barreiras que podem ser comerciais, baseadas em um modelo tradicional, ou mesmo internas, como as metas de faturamento mensal, que podem ser revisadas para bases de lucratividade e não apenas de receita.

Figura 4 – Diferentes características de compradores e as estratégias de Supply Chain compatíveis (adaptado de Martin Cristopher)

O Alinhamento da Supply Chain

A integração da Supply Chain não é um trabalho fácil. Para uma empresa que já está presente no mercado há anos, a mudança de paradigmas é muito mais complicada e exige uma capacidade de transformação interna e das relações com os elos da cadeia, que nem sempre se está disposto a realizar. A visibilidade e a transparência entre os parceiros de negócio implicam em abrir mão de informações que podem ser usadas de forma a prejudicar uma das partes, ao invés de colaborar para um custo menor da cadeia. Alguns negócios têm por padrão realizar uma venda “forçada” aos seus distribuidores para atingir as metas anuais, mesmo que no início do ano fiscal seguinte receba uma parcela destas vendas na forma de devoluções. Outros estão acostumados a comprar de pequenos fornecedores entusiasmados em atender um grande cliente, porém com grande pressão nos preços, inviabilizando a sustentabilidade do fornecedor no médio prazo, quebrando o negócio e selecionando outro para substituí-lo na sequência.

Para negócios que se iniciam ou para empresas já formadas que queiram superar o desafio de uma Supply Chain com melhor valor percebido e menores custos, é essencial seguir um caminho de estruturação da nova Supply Chain começando pelas características do negócio, o que se quer oferecer de serviço associado ao produto no mercado. Como é o posicionamento dos concorrentes? O que os clientes deste produto necessitam? Quais são a velocidade e o tratamento da Supply Chain para os eventos intrínsecos do serviço prestado? Posteriormente, seguindo de fora para dentro do negócio: quais as capacidades que devo estruturar para o negócio atender aos requisitos dos clientes e dos serviços associados? Qual a cultura de liderança, dinamismo e comportamentos que darão retorno às necessidades exigidas e serão o guia para as atividades comerciais, financeiras, de serviço e de lucro. Os requisitos servirão de linhas mestras para a construção da Supply Chain, em 3 principais etapas: estratégica, tática e operacional.

Etapa Estratégica: está relacionada com a rede de Supply Chain e a seleção dos parceiros (fornecedores, distribuidores, etc). No caso da rede, obter as respostas para quantidade e localização das plantas produtivas e locais de armazenagem e distribuição dos produtos, além de definir suas capacidades. Está muito relacionada a diversas informações como: localização de fornecedores, mercado de atuação, oferta de mão de obra, custos de locação de imóveis, vias de acesso, custos de transportes, benefícios municipais, impostos, prazo de atendimento ao cliente, restrições na distribuição, posicionamento da concorrência, acesso a importação, etc. A segunda decisão está em definir se vai produzir ou comprar a produção de terceiros, quem serão os fornecedores, sub contratados e outros parceiros para o negócio. Num mundo globalizado, incluir nestas análises fornecedores chineses, por exemplo, pode parecer muito interessante pelo custo mais baixo de produzir, mas deve-se ficar atento aos custos de transporte internacional, às taxas e impostos, a necessidade de estocar um grande volume para oferecer aos clientes com disponibilidade imediata, já que o ciclo de atendimento do pedido até a entrega para fornecedores chineses pode levar até 4 meses, com períodos de parada em função das festas da cultura do país.

Etapa Tática: são decisões envolvendo o planejamento da cadeia. Quanto e quando comprar? Quanto produzir? Qual a quantidade de estoque disponível? Como transportar e com qual volume? Como alinhar a capacidade produtiva com a reposição dos estoques e a capacidade de armazenamento?

Etapa Operacional: definir as programações de abastecimento, de entrega, de atendimento dos pedidos dos clientes, planos de produção semanais e diários, etc.

Estas etapas são totalmente interdependentes, pois as escolhas estratégicas de quantidade de plantas e localização de centros de distribuição irão implicar em modelos de atendimento de transportes diferentes, com maiores ou menores custos envolvidos. As contrapartidas se darão em custos diferentes de capital empregado nos produtos (estoques) e nos serviços de armazenagem e movimentação. São trocas compensatórias que devem ser analisadas com base nas necessidades dos clientes, nos valores percebidos e nos custos associados aos diferentes modelos de Supply Chain.

Os Métodos de Mensuração dos Custos da Supply Chain

Para avaliar se a Supply Chain de um negócio possui oportunidades de menores custos, é preciso entender os custos atuais de acordo com as fragmentações dos serviços associados, considerando os diversos elementos envolvidos (produtos, locais, clientes, processos, etc). Os métodos tradicionais de medição dos custos das empresas são construídos com base em médias ou totais consolidados, agrupando diversas atividades com características diferentes, impossibilitando a avaliação do custo por atividade individual. Um exemplo: o custo de transporte de um método tradicional não reflete quando o veículo fez uma lotação ou executou um transporte com entregas fracionadas, não atribuindo aos seus valores de custo outras diversas variáveis além do peso: distância, descarga, pedágio, tempo de espera na entrega, etc.

Os gestores de armazéns e de distribuição conseguem analisar alguns custos de processos individuais, tais como: picking, recebimento, carregamento, mas pouca visibilidade das atividades individualizadas, por exemplo o picking de um produto de alto giro. Um dos métodos desenvolvidos nas décadas de 1960 e 1970 ficou conhecido como DPP, ou Direct Product Profitability. Este método ofereceu uma vantagem significativa sobre os métodos tradicionais de mensuração de custos. DPP inclui os custos de atividades tais como: manuseio, frete, descontos, armazenagem, operação, porém exclui outros custos importantes para a Supply Chain: supervisão, manutenção, atrasos, compras e custos de capital, overhead e despesas administrativas. Portanto, não permite entender a Supply Chain de forma objetiva com todos os seus elementos.

O método ABC, Activity-Based Costing, surgiu nos anos 1980 como uma técnica que associa os custos diretos e indiretos às atividades que consomem os recursos das empresas. Utiliza múltiplos direcionadores para medir os custos e assume as proporções calculadas para os diferentes elementos. Porém, no caso de custos indiretos, isto não funciona muito bem, já que não necessariamente variam diretamente conforme a variação dos elementos. Ainda assim, é um método bem mais eficiente de se obter custos mais realistas e analisar o impacto em produtos específicos ou no atendimento a clientes. A fragmentação dos custos em atividades permite entender a Supply Chain em melhores detalhes e identificar as oportunidades de redução de custos. Um exemplo é o custo de etiquetagem de materiais quando são recebidos no armazém: nem todos os produtos necessitam de etiquetagem, o que implica em custos de impressão, papel e mão de obra. Pelos métodos tradicionais, este custo seria incluído no operacional do armazém sem indicação de aplicação a produtos específicos. Pelo método ABC, seria alocado especificamente aos produtos que dele necessitam, de forma variável conforme o volume recebido. Embora o método ABC traga uma enorme evolução no entendimento dos custos para a Supply Chain, ainda não atende plenamente as visões dos elos da cadeia e das potenciais oportunidades de trocas compensatórias (trade offs).

O TCO ou Total Cost of Ownership é uma abordagem mais recente, com foco em determinar os custos totais associados com a aquisição e o uso de um item ou serviço de um fornecedor específico. O método avalia que o preço de aquisição representa apenas uma parte do custo envolvido. Outros custos são incluídos pelo método: custos de pedido de compras, expedição, recebimento, inspeção, qualidade, falhas, etc. As empresas que adotam este método têm uma melhor visibilidade do valor oferecido pelos seus fornecedores, o que não é apenas preço. Ao unir o TCO com o ABC, as organizações podem ter uma análise mais precisa das atividades envolvidas, desde o fornecimento até o atendimento ao cliente. Porém, ainda falta uma visão do custo total da Supply Chain considerando o upstream, isto é, as oportunidades de redução de custos nos elos anteriores da cadeia, que permitiriam o trade off entre os elos. O exemplo clássico é o capital investido em estoques dos fornecedores, que o TCO não captura em suas análises.

O método Supply Chain Costing foi desenvolvido para determinar a eficiência geral da Supply Chain, facilitar a identificação de oportunidades de melhorias, medir o desempenho das atividades individuais ou seus processos, avaliar as alternativas para a Supply Chain em termos de estruturas ou parceiros. Ele incorpora muitas das técnicas do DPP, ABC e TCO, porém difere destas últimas, pois considera os custos das atividades através dos elementos da cadeia. As dificuldades na obtenção das informações de custo são superadas através de aplicação de padrões de tempo de processos e de proporções de uso. Inclui custos de transação, informação, fluxo de materiais e de capital empregado em estoques. A metodologia está baseada em seis passos: análise dos processos, abertura dos processos em atividades, levantamento dos recursos envolvidos em cada atividade, custeio das atividades, rastreamento dos custos por atividade em função dos resultados da Supply Chain, análises e simulações.

Qualquer método de levantamento dos custos da Supply Chain necessitará de apoio da alta gestão das empresas, pois será um trabalho minucioso e que envolverá a análise de muitos processos e atividades que ocorrem em diversas áreas e situações. Ampliando para a cadeia de suprimentos, caso exista a possibilidade de abertura entre as empresas cliente-fornecedor, a execução será ainda mais desafiadora, pois deverá levar em conta as medições, o levantamento de informações em ERPs, cronoanálises, históricos e simulações de alternativas para a análise dos impactos dos trade offs entre empresas. Considerando esta necessidade de transparência e abertura, poucos negócios estarão dispostos a abrir suas informações desta forma. Tentativas de alinhamento de operações, tais como ECR – Efficient Consumer Response e CPFR – Collaborative, Planning, Forecasting and Replenishment podem representar o primeiro passo neste caminho de abertura inter empresas, promovendo a confiança e obtendo resultados para que se perceba na prática e com o tempo, a viabilidade de se seguir em ações que envolvam o gerenciamento dos custos, de forma mais profunda e ampliada.

Os Impactos das Novas Tecnologias nos Custos da Supply Chain

Indústria e Logística 4.0, robotização e automação, internet das coisas, blockchain, inteligência artificial, impressão em 3D são as novas tecnologias em fase de amadurecimento que proporcionarão diferentes modelos de Supply Chain no futuro, com elevadas possibilidades de custos menores, serviços diferenciados, aumento do valor percebido pelo cliente, velocidade na troca de informação, decisões mais rápidas, menor dependência do ser humano e expansão da flexibilidade dos processos. Estes novos elementos de transformação, trabalhando de forma isolada ou em conjunto, definirão novos patamares de serviço e de custo para a Supply Chain, rompendo os limites das tecnologias atuais, os seus processos e os fluxos de informações.

Considerações Finais

Ainda não conhecemos o limite da redução de custos no Supply Chain. Cadeias de Suprimentos avançadas, com elevado grau de colaboração, visibilidade e transparência serão afetadas pelas novas tecnologias e subirão em patamares de valor percebido, desempenho e eficácia, com a busca constante de menores custos para o Supply Chain. Para as cadeias que ainda não se integraram, resta a avaliação das oportunidades que estão deixando de aproveitar, por limitantes de barreiras comerciais, culturais ou tecnológicas. A qualificação dos profissionais será sempre necessária para a ampliação da visão das oportunidades além do muro de suas organizações. A liderança da alta gestão terá um papel fundamental em promover estas aberturas e negociações mais profundas e duradouras entre os negócios envolvidos na Supply Chain. A competição não é mais de um jogador, mas de uma equipe de diversas organizações que são interdependentes, são sustentáveis pelo fato de que seus produtos são aceitos pelo consumidor final nos aspectos de preço e serviço. Consequentemente, tendo como base estes parâmetros de custo e serviço, todo o arcabouço de recursos dos elos que constroem estes produtos e serviços associados deve ser gerenciado com uma visão integrada e colaborativa.

Perseguir um método de custeio que ofereça uma perspectiva mais detalhada dos processos e dos impactos entre os envolvidos é um esforço que trará o diferencial para estas organizações da cadeia de suprimentos. Alinhamento, visibilidade, transparência e gestão entre as organizações da cadeia permitirão novos patamares de custo para a Supply Chain.

Referências

- Ravi Ravindran; Donald P. Warsing Jr – Supply Chain Engineering – Models and Applications.

Bernadr J. LaLonde; Terrance L. Pohlen – Issues in Supply Chain Costing – The International Journal of Logistics Management – 1996

Annelie I. Petterson; Anders Segerstedt – Measuring Supply Chain Cost – Int. Journal Production Economics – 2013

Martin Christopher; John Gattorna – Supply Chain Cost Management and Value-Based Pricing – Industrial Marketing Management – 2005